INFORMATION

図面のないライナーを再生・改良 3Dスキャナによるリバースエンジニアリングと長寿命化事例

補修工程紹介

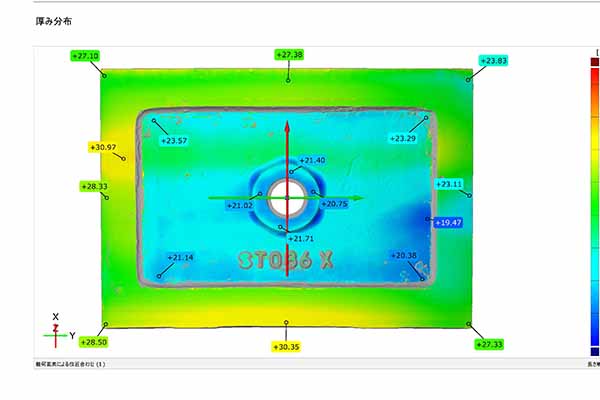

3Dスキャナによるライナーの形状計測

今回は、図面が残っていない「ライナー(摩耗部材)」のリバースエンジニアリング事例をご紹介します。

ライナーは母材保護のために自らが犠牲となって摩耗する重要な部品ですが、長年の使用により原形をとどめないほど摩耗していたり、度重なる肉盛溶接で形状が変わっていたりすることがあります。

図面が現存しておらず、複雑な曲面を持つため手計測での正確なスケッチも困難でした。

そのため今回は、3Dスキャナによるレーザー計測を行い、ライナーの形状復元および改良設計(リバースエンジニアリング)を行いました。

ライナーは母材保護のために自らが犠牲となって摩耗する重要な部品ですが、長年の使用により原形をとどめないほど摩耗していたり、度重なる肉盛溶接で形状が変わっていたりすることがあります。

図面が現存しておらず、複雑な曲面を持つため手計測での正確なスケッチも困難でした。

そのため今回は、3Dスキャナによるレーザー計測を行い、ライナーの形状復元および改良設計(リバースエンジニアリング)を行いました。

ライナーのリバースエンジニアリングの手順

1. 3Dスキャナによる計測

「3Dスキャナ」を用い、ライナー全体をレーザーで計測しました。測定したデータは点群データとして保存されます。

ノギスやメジャーなどの手計測では把握しきれない、摩耗による複雑な凹凸や曲面形状も正確に数値化しました。

ノギスやメジャーなどの手計測では把握しきれない、摩耗による複雑な凹凸や曲面形状も正確に数値化しました。

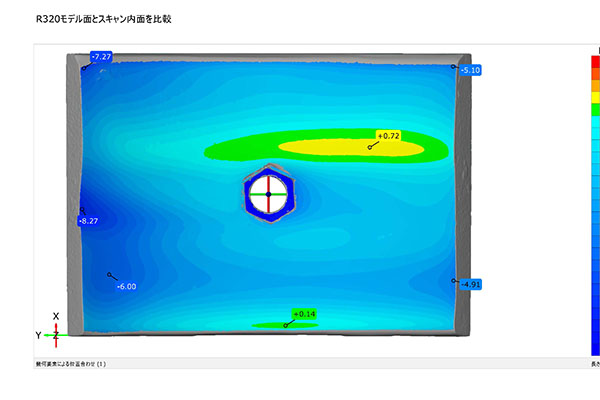

2. データ化とCADモデルの再構築

取得したデータを基に3Dモデルを構築していきます。図面がない部品であっても、現場から持ち帰った現品を基準に高精度な再現が可能です。

また、3Dスキャナの光が届かない裏側の形状や、組み立てに関わる重要な勘合部については、熟練スタッフによる手計測も併用し、データの整合性を確保します。

また、3Dスキャナの光が届かない裏側の形状や、組み立てに関わる重要な勘合部については、熟練スタッフによる手計測も併用し、データの整合性を確保します。

スケッチ(CADモデル再構築)

スケッチ(CADモデル再構築)

3. 摩耗対策と改良設計

単に形状を復元するだけでなく、摩耗状況の解析を行いました。

3Dデータ上で摩耗の激しい箇所を特定し、肉厚を増やす「補強設計」や、より耐摩耗性に優れた材質(タングステン入り材質など)への変更を検討。現状よりも長寿命化を目指した「改良版ライナー」として設計しました。

3Dデータ上で摩耗の激しい箇所を特定し、肉厚を増やす「補強設計」や、より耐摩耗性に優れた材質(タングステン入り材質など)への変更を検討。現状よりも長寿命化を目指した「改良版ライナー」として設計しました。

4. 新規製作・納入

完成したデータを活用することで、新規製作・供給を行いました。

周辺装置との干渉チェックもデータ上で行い、製作後のトラブルを未然に防ぎます。これにより、図面のない部品でも安心して予備品を確保できるようになりました。

周辺装置との干渉チェックもデータ上で行い、製作後のトラブルを未然に防ぎます。これにより、図面のない部品でも安心して予備品を確保できるようになりました。

成果

リバースエンジニアリングを活用することで、図面が残されていないライナーでも再現・改良が可能になりました。

今回の事例では、3DスキャナからCAD再構築を経て、より長寿命でメンテナンス性に優れた新しいライナーの製作につなげることができました。

これは単なる復元にとどまらず、設備の安定稼働や生産性向上にも直結する成果です。

今回の事例では、3DスキャナからCAD再構築を経て、より長寿命でメンテナンス性に優れた新しいライナーの製作につなげることができました。

これは単なる復元にとどまらず、設備の安定稼働や生産性向上にも直結する成果です。

千代田商事では、ライナーに限らず、減速機、ポンプ部品、バケットなど、図面が残っていない設備や摩耗・変形が進んだ部品の再製作・改良を幅広く承っております。

現場でお困りのことがございましたら、ぜひお気軽にご相談ください。

現場でお困りのことがございましたら、ぜひお気軽にご相談ください。

[無料ダウンロード]リバースエンジニアリング事例集の資料はこちらから