INFORMATION

3D計測によるバケットのリバースエンジニアリング

補修工程紹介

3Dスキャナによるバケットのレーザー計測

今回は製鉄所、発電所などで石炭・鉄鉱石・鉱石などを搬送する為に使用されているバケットのリバースエンジニアリング事例をご紹介します。

バケットはR部分も多く、全体の位相関係を手動で測定するには複雑な形状をしています。また、長年使用されてきたバケットは、内部の摩耗や変形が進み、正確な寸法が不明な状態になっていました。設計図も残っておらず、従来の方法では新規製作や補修が困難でした。

そのため今回は、3Dスキャナによるレーザー計測を行い、バケットのリバースエンジニアリングを行いました。

バケットはR部分も多く、全体の位相関係を手動で測定するには複雑な形状をしています。また、長年使用されてきたバケットは、内部の摩耗や変形が進み、正確な寸法が不明な状態になっていました。設計図も残っておらず、従来の方法では新規製作や補修が困難でした。

そのため今回は、3Dスキャナによるレーザー計測を行い、バケットのリバースエンジニアリングを行いました。

バケットのリバースエンジニアリングの手順

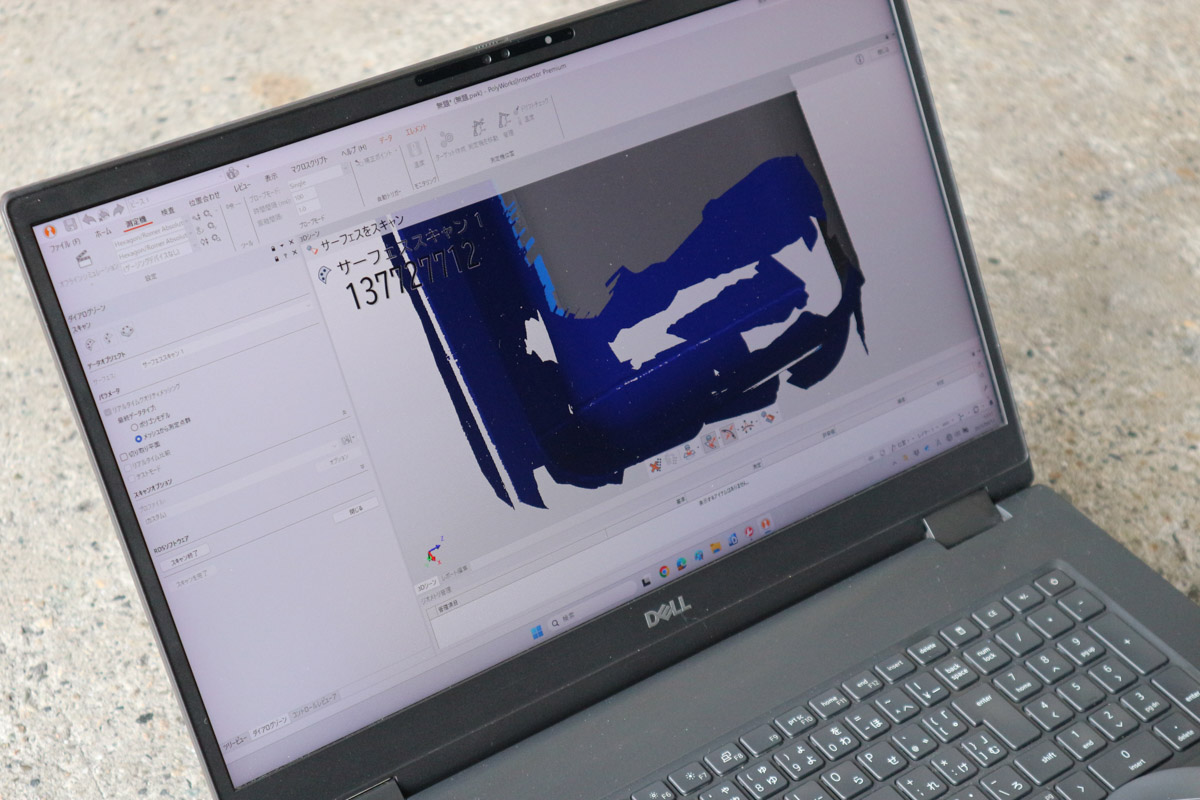

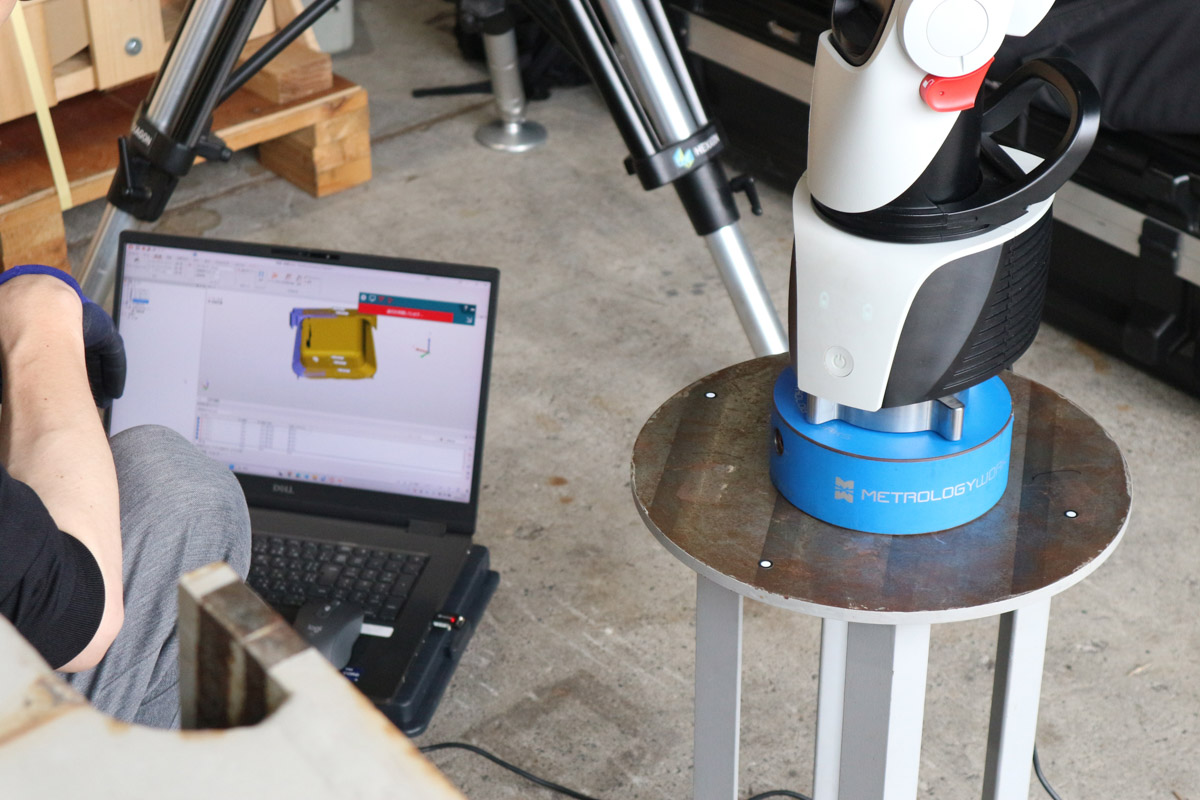

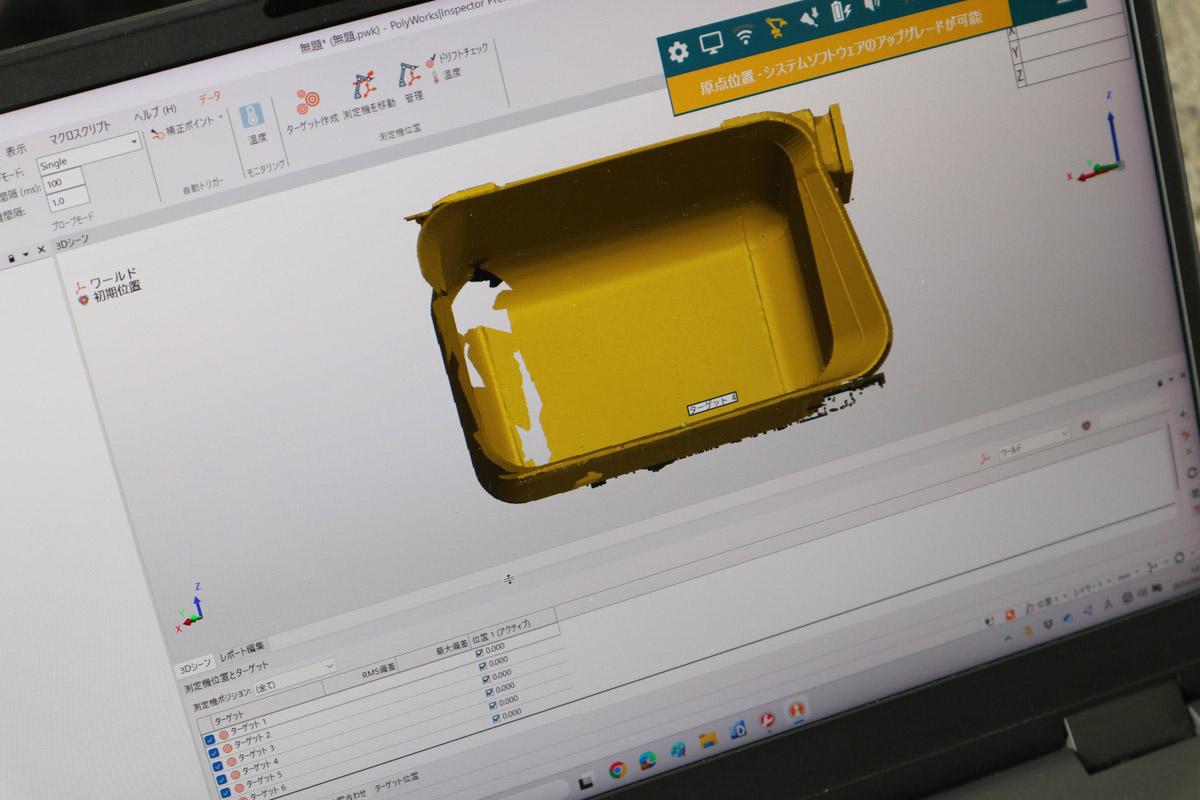

1. 3Dスキャナによる計測

「3Dスキャナ」を用い、バケット全体をレーザーで計測しました。測定したデータは数百万点の点群データとして保存されます。

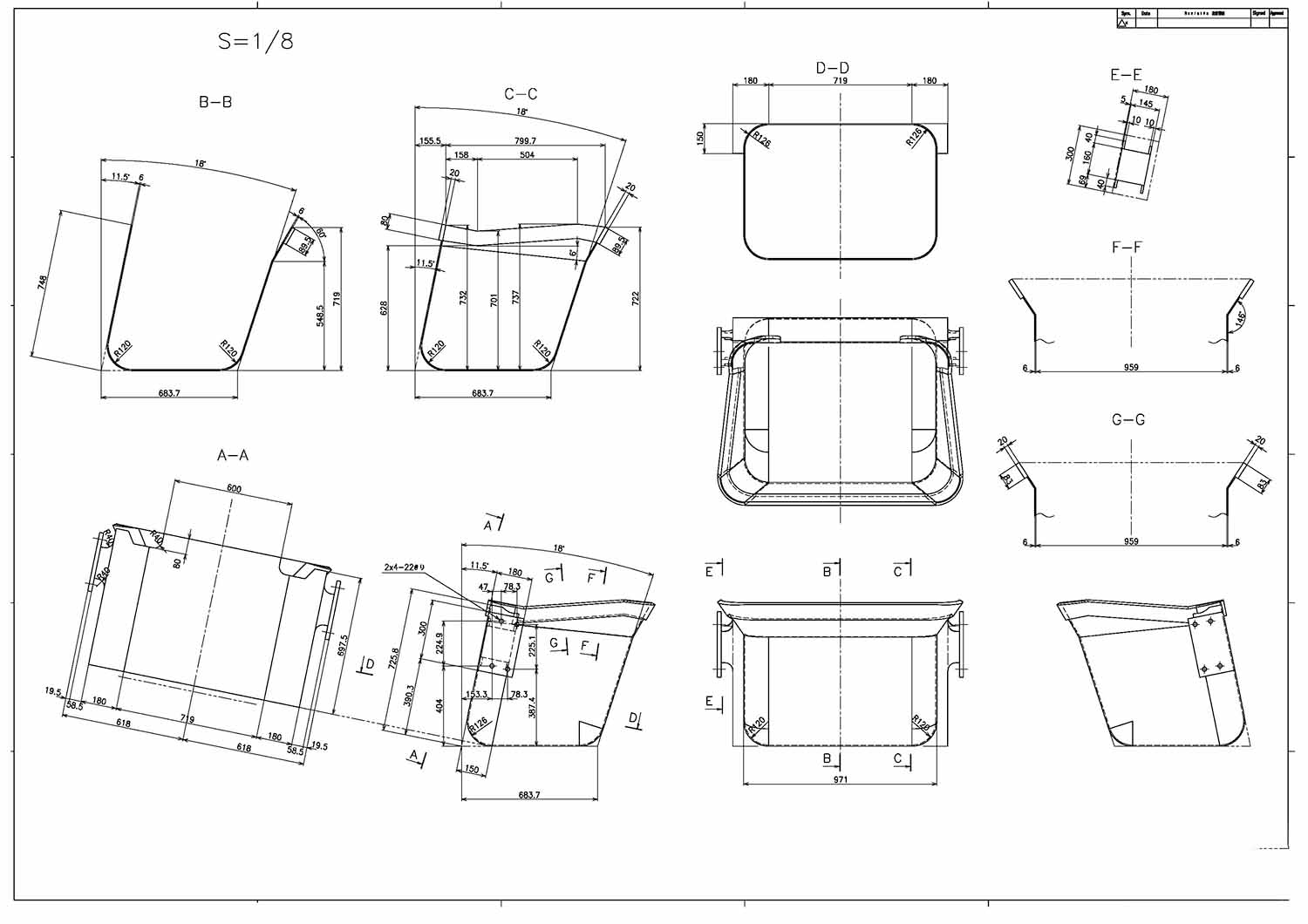

2. データ化とCADモデルの再構築

データを基に3Dモデルを構築していきます。精度は1/10程度となります(測定物による誤差あり)。

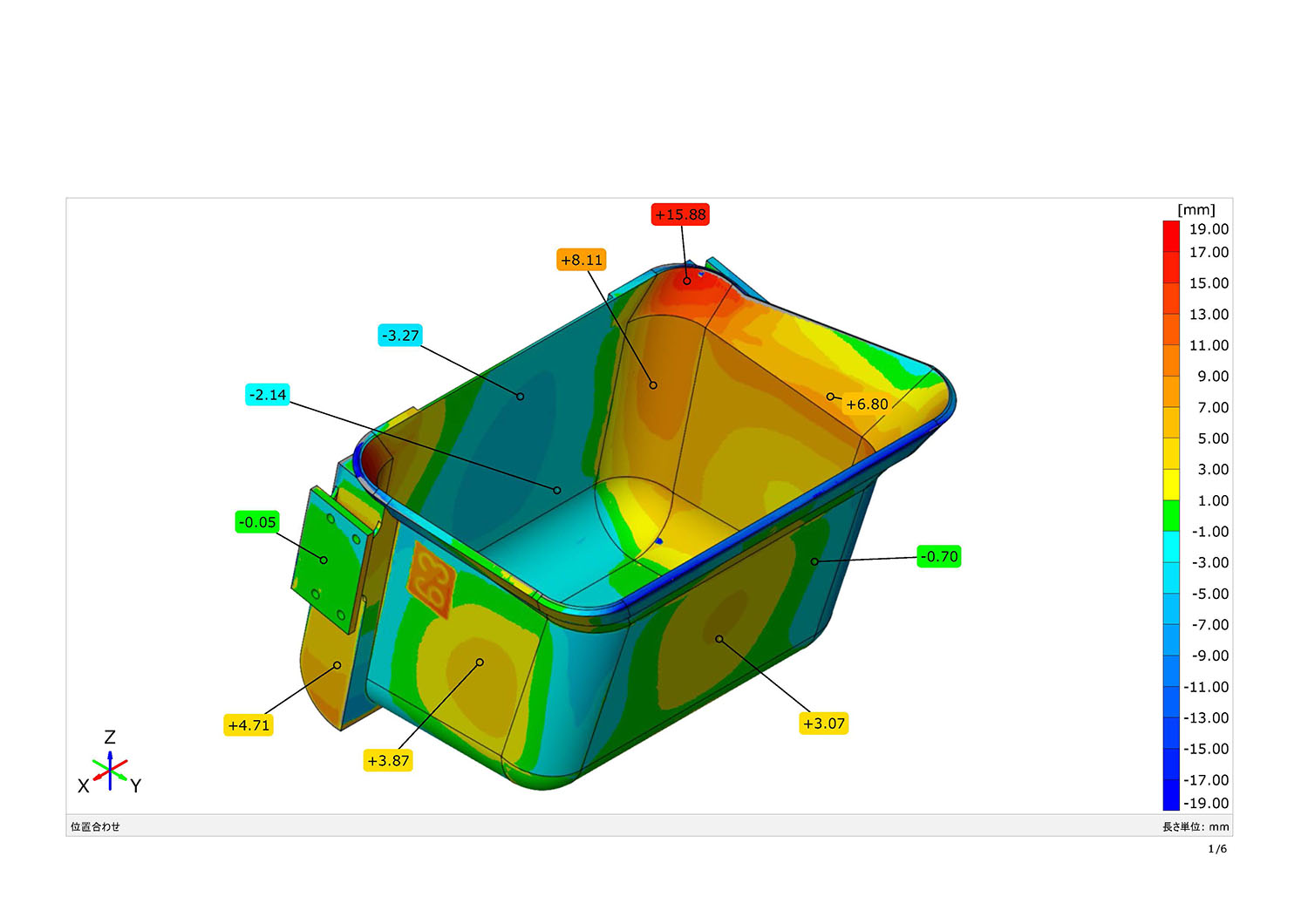

3. リバースエンジニアリング

測定と同時に各詳細も確認します。バケットは摩耗部分に肉盛り溶接している事が多いです。また、3Dスキャナでもスキャン出来ない裏側部分は手動計測と合わせて確認します。

肉盛り溶接部分

裏側部分

4. 新規製作・修理への展開

測定したデータを活用する事で新規設計、補修・メンテナンスの時に活用する事が出来ます。勿論、製作する際は単体だけではなく、その周辺装置との関係は十分に確認する事が必要です。

動画:3D計測によるバケットのリバースエンジニアリング

成果

リバースエンジニアリングを活用することで、図面が残されていないバケットでも再現・改良が可能になりました。

今回の事例では、3DスキャナからCAD再構築を経て、より長寿命でメンテナンス性に優れた新しいバケットの製作につなげることができました。

これは単なる復元にとどまらず、設備の安定稼働や生産性向上にも直結する成果です。

今回の事例では、3DスキャナからCAD再構築を経て、より長寿命でメンテナンス性に優れた新しいバケットの製作につなげることができました。

これは単なる復元にとどまらず、設備の安定稼働や生産性向上にも直結する成果です。

千代田商事では、補修・メンテナンスにとどまらず、リバースエンジニアリングによる部品の再現・改良を幅広く承っております。

図面が残っていない設備や、摩耗・変形が進んだ部品でも、3Dスキャナ技術を活用することで再製作や改良設計が可能です。

現場でお困りのことがございましたら、ぜひお気軽にご相談ください。

図面が残っていない設備や、摩耗・変形が進んだ部品でも、3Dスキャナ技術を活用することで再製作や改良設計が可能です。

現場でお困りのことがございましたら、ぜひお気軽にご相談ください。

[無料ダウンロード]リバースエンジニアリングの事例集の資料はこちらから