INFORMATION

油圧シリンダー分解メンテナンスの事例

補修工程紹介

今回のブログでは、油圧シリンダー分解メンテナンスの事例をご紹介いたします。

お客様の現場で、油圧シリンダーの圧力が上昇しない問題が発生し、原因調査・点検修理をご依頼いただきました。

お客様の現場で、油圧シリンダーの圧力が上昇しない問題が発生し、原因調査・点検修理をご依頼いただきました。

リークテスト(動作試験)

動作不良の現象を確認する目的で、リークテスト(動作試験)を実施。この時には、動作不良を確認できませんでした。そのため、油圧シリンダーを分解して内部の部品点検を行いました。

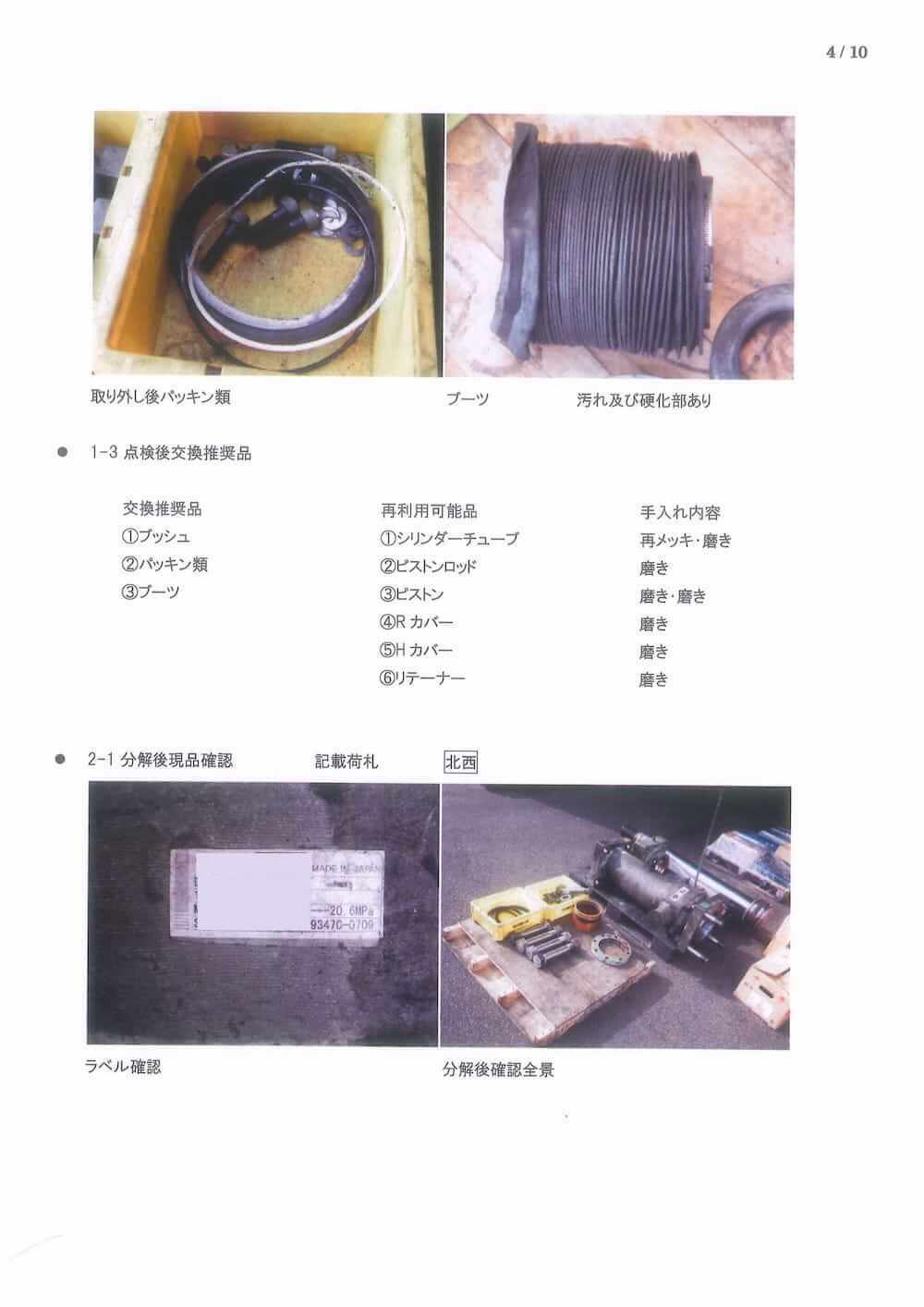

分解・点検

油圧シリンダー内部の部品を点検したところ、消耗部品に摩耗やヘタリが散見されました。

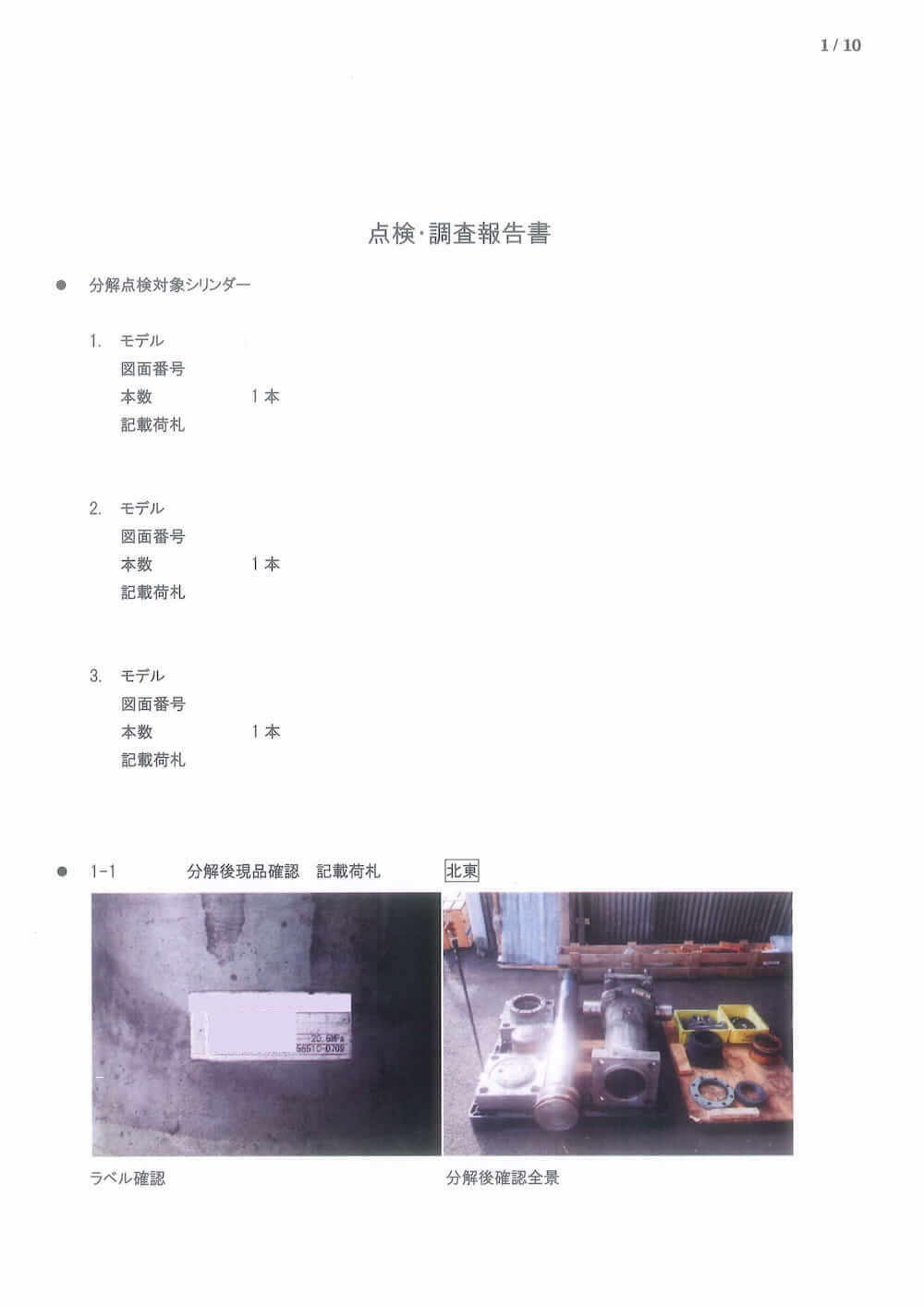

点検報告書をご提出

点検報告書をお客様へご提出しました。消耗部品の現状をご報告し、交換の必要性をお客様と一緒に検討。全ての消耗部品を取替えるよう手配しました。

組立

必要な消耗部品を揃え、組立作業を実施しました。

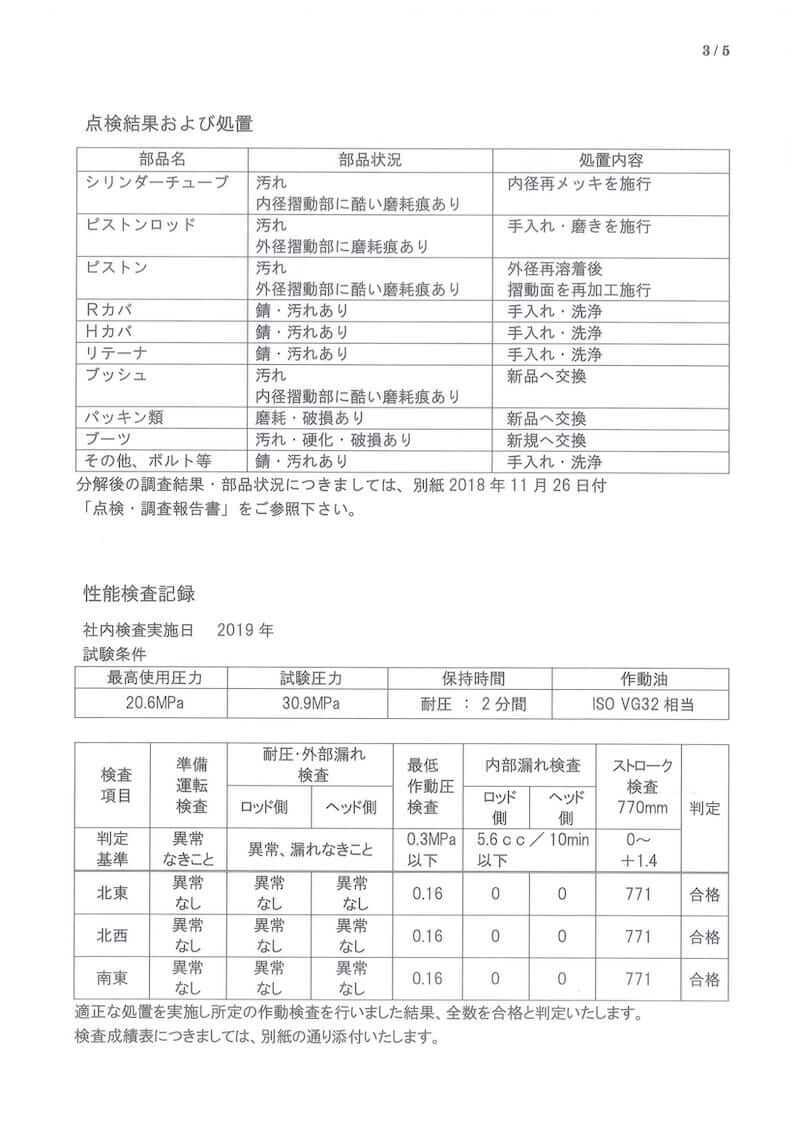

各種試験(耐圧、リーク、ストローク)

組立完了後、各種試験を実施しました。

全ての試験で問題はなく、正常に動作する事を確認しました。

全ての試験で問題はなく、正常に動作する事を確認しました。

各種試験の説明

耐圧試験:圧力を受ける容器の気密性及び水密性を確認。

リークテスト:シリンダーに一定の圧力をかけ、漏れ出た油の量を計測して、良否を判定。

ストロークテスト:チューブから押し出されるロッドのストローク代を確認。

リークテスト:シリンダーに一定の圧力をかけ、漏れ出た油の量を計測して、良否を判定。

ストロークテスト:チューブから押し出されるロッドのストローク代を確認。

動作確認試運転(動画)

分解整備報告書・メンテナンス報告書

納入前に、分解整備記録・報告書を作成しました。整備内容を記録しておくことで、今後の整備計画の参考資料として活用できます。

油圧シリンダーの納入時にお客様へ提出いたしました。

油圧シリンダーの納入時にお客様へ提出いたしました。

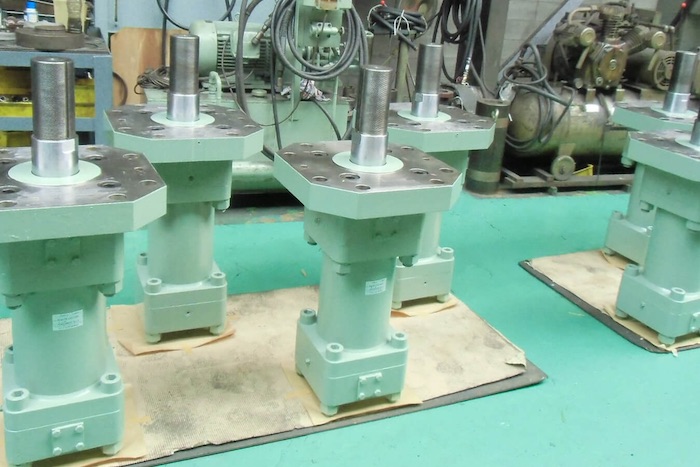

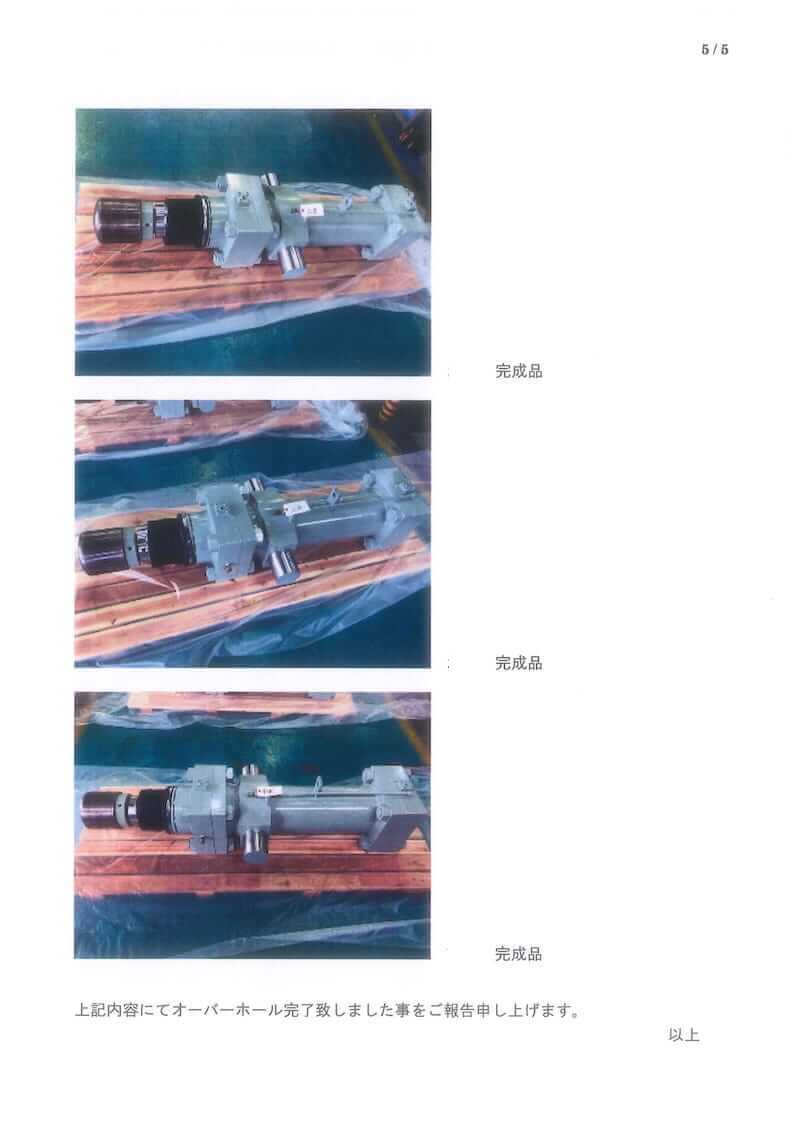

完成写真(塗装完了)

最後に外面を塗装で仕上げ、お客様へ納入いたしました。

今回ご紹介したように、油圧シリンダーの不具合が発生した場合には、分解・点検後にメンテナンスすることで再利用が可能です。油圧シリンダーの補修メンテナンスでお困りの方は、どうぞお気軽に千代田商事へご相談ください。本日も最後までご覧いただき、ありがとうございました。

今回ご紹介したように、油圧シリンダーの不具合が発生した場合には、分解・点検後にメンテナンスすることで再利用が可能です。油圧シリンダーの補修メンテナンスでお困りの方は、どうぞお気軽に千代田商事へご相談ください。本日も最後までご覧いただき、ありがとうございました。

シリンダーの補修事例のご紹介

[無料ダウンロード]工場設備の補修・メンテナンス事例集の資料はこちらから