INFORMATION

ギヤが破損した減速機の補修(オーバーホール、分解・非破壊検査、部品の新規製作)事例

補修工程紹介

今回のブログでは、減速機の補修事例をご紹介いたします。

お客様からのご依頼で、オーバーホール、分解・非破壊検査、部品の新規製作を、千代田商事にて一貫して対応しました。

お客様からのご依頼で、オーバーホール、分解・非破壊検査、部品の新規製作を、千代田商事にて一貫して対応しました。

受入れ時

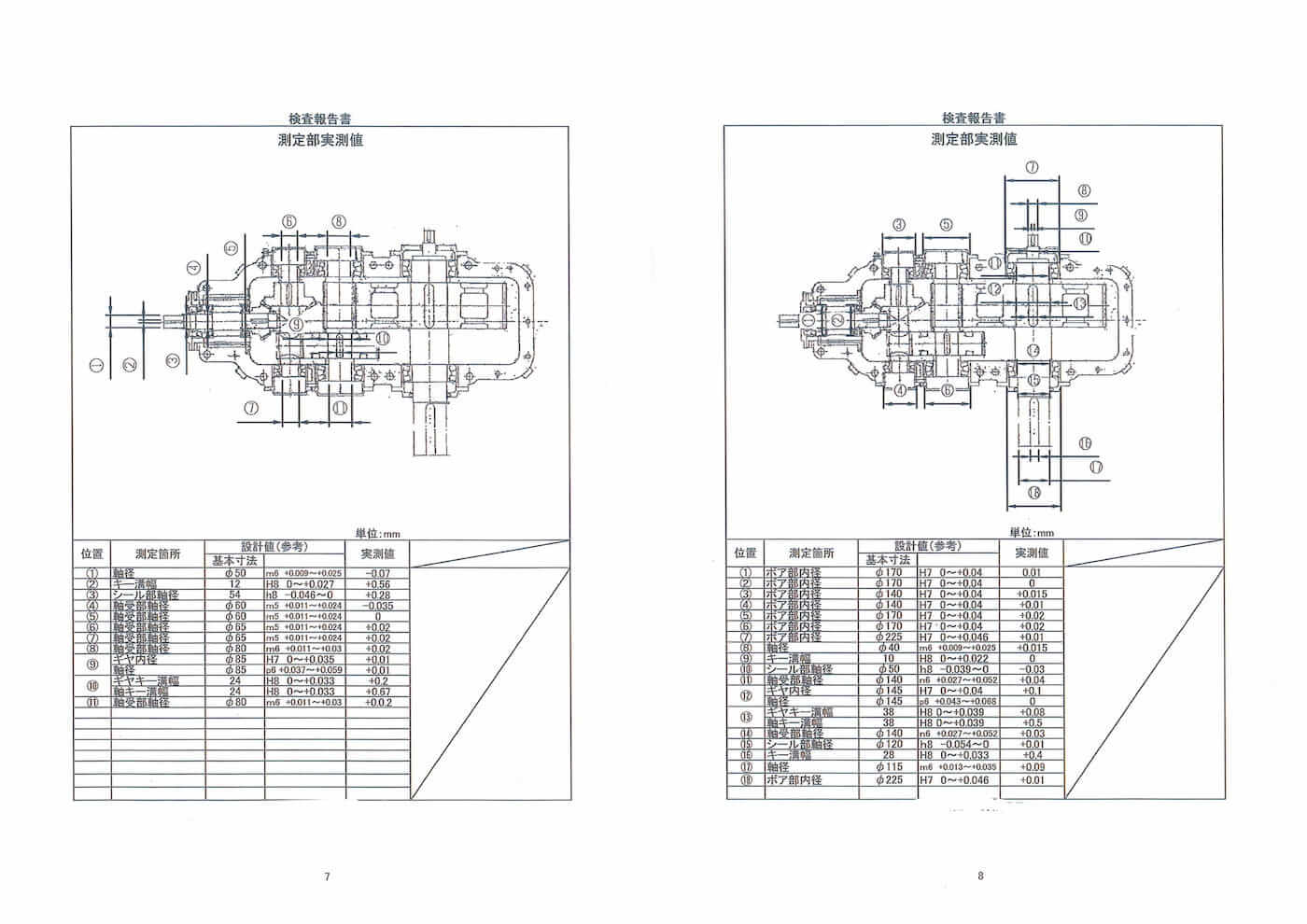

分解後の目視点検と寸法測定、非破壊検査(PT,MT)を実施

目視にて割れを発見

目視にてピッチング(表面上に現れた疵)を発見

異常な摩耗箇所を把握する目的で、寸法測定を実施。

また、目視で発見できない疵箇所を非破壊検査にて確認しました。

その結果、複数の部品で異常な摩耗箇所や疵を発見しました。

また、目視で発見できない疵箇所を非破壊検査にて確認しました。

その結果、複数の部品で異常な摩耗箇所や疵を発見しました。

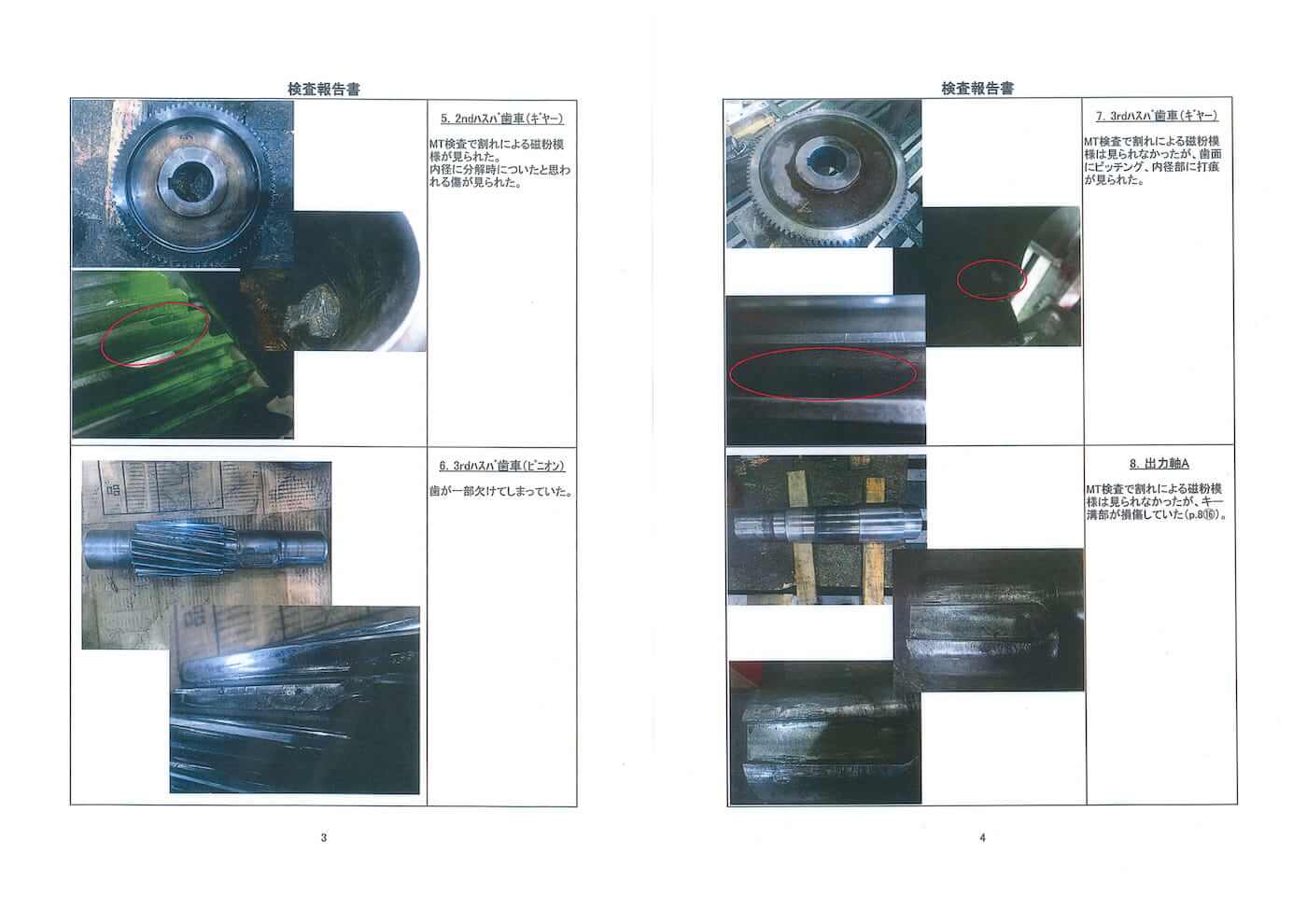

寸法測定と非破壊検査の報告書作成

寸法測定で設計値と実測値を比較

非破壊検査(PT,MT)の報告書も作成

寸法測定と非破壊検査を終えた部品を、新規製作部品と補修部品とに分類しました。

部品を新規製作することで、減速機の長寿命化に繋がります。

部品を新規製作することで、減速機の長寿命化に繋がります。

部品の新規製作

部品の新規製作では、スケッチ・図面作成・製作という段取りで作業を進めました。

ケーシングと蓋類の補修

再生可能だったケーシングと蓋類を清掃・塗装し、使用可能な状態に補修しました。

組立・試運転

試運転の様子

各軸受部の温度を測定しながら、試運転を実施しました。内部の油温度が安定するまで運転し続け、異常がない事を確認しました。

入力軸の軸振れ検査の様子

出力軸、入力軸の軸振れ検査も合わせて実施しました。マイクロゲージを使用して、軸振れが3/100以内である事を確認しました。

外観検査・納品

外観検査を実施、問題ない事を確認してお客様に納品致しました。

分解点検と寸法測定・非破壊検査を組合せることで、部品の新規製作・補修を正確に実施できます。

減速機の補修メンテナンスでお困りの方は、どうぞお気軽に千代田商事へご相談ください。本日も最後までご覧いただき、ありがとうございました。

分解点検と寸法測定・非破壊検査を組合せることで、部品の新規製作・補修を正確に実施できます。

減速機の補修メンテナンスでお困りの方は、どうぞお気軽に千代田商事へご相談ください。本日も最後までご覧いただき、ありがとうございました。

減速機の補修事例のご紹介

[無料ダウンロード]減速機の補修・メンテナンス事例集の資料はこちらから