INFORMATION

押出造粒機(ディスクペレッター)の補修・メンテナンス

補修工程紹介

今回は、製鉄業界で発生するスラグの再資源化や発電所での石炭灰の固形化、さらにはバイオマス燃料製造など、製鉄・電力・再生可能エネルギー分野における運用現場で活躍する押出造粒機(ディスクペレッター)の上部ケース軸破損トラブルに対応しました。

図面資料のない状況下で本体を一旦分解し、不具合箇所を特定して現物からスケッチ設計を実施。適切な鋼材を選定して旋盤加工とキー溝修正を経て新規部品を製作し、組立まで一貫して行うことで、高精度な補修・メンテナンスを実現しました。

図面資料のない状況下で本体を一旦分解し、不具合箇所を特定して現物からスケッチ設計を実施。適切な鋼材を選定して旋盤加工とキー溝修正を経て新規部品を製作し、組立まで一貫して行うことで、高精度な補修・メンテナンスを実現しました。

押出造粒機(ディスクペレッター)の補修・メンテナンスの工程

受入

お客様より押出造粒機(ディスクペレッター)本体をお預かりしました。軸端部が破損しており、そのままでは運転継続が困難と判断したため、まず本体を全分解し、現物を基に軸形状をスケッチする工程から補修・メンテナンスを開始しました。

分解

本体は大型かつ重量があるため、破損により各接続部にガタつきが確認されました。装置を横向き・縦向きに慎重に移動させながら、安定した作業姿勢を維持して各部を順次分解しました。

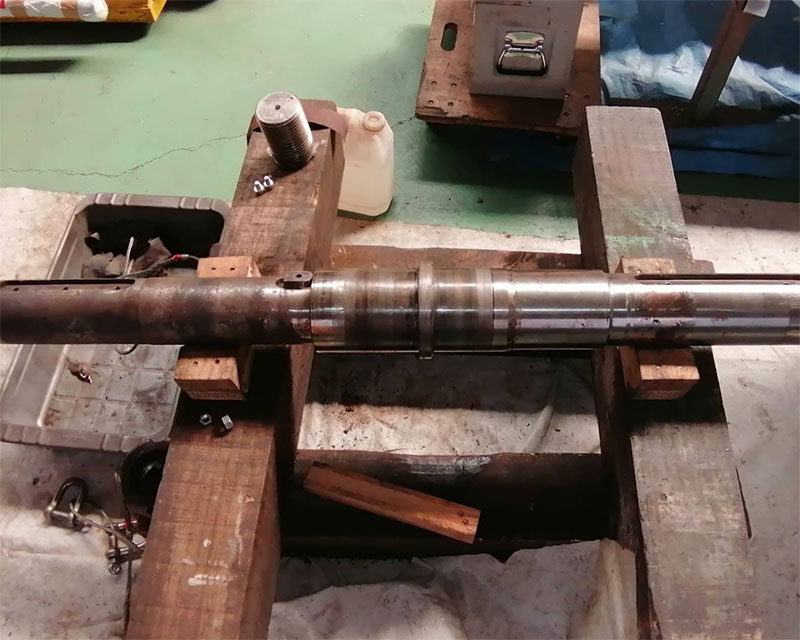

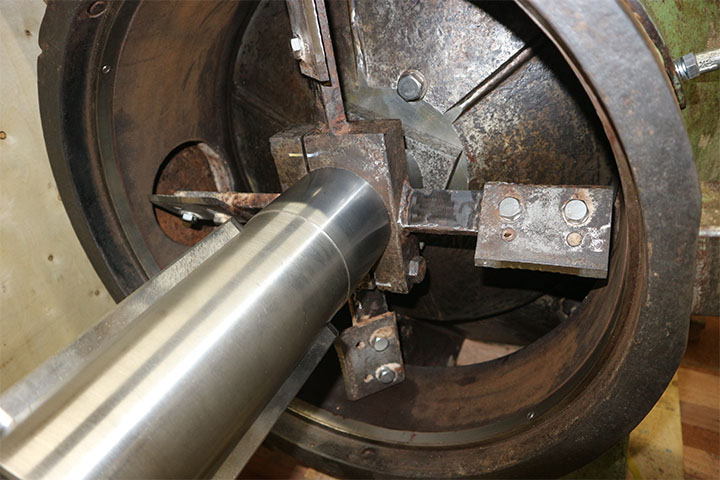

軸のスケッチから製作

分解で取り出した軸を現物合わせで詳細に寸法測定し、スケッチを作成。摩耗や傷のある部位の公差を明示したうえで、機械構造用鋼材を選定し旋盤加工を実施しました。キー溝もスケッチ通りに再加工し、必要に応じて焼入れ焼戻し処理を施して表面硬度と芯部靱性を両立。完成した新規軸は他部品との干渉なく高精度に組み込まれ、安定運転再開に必要な精度を確保しました。

旧品(破損品)

新作(スケッチ製作品)と旧品(破損品)

新作に部品組込

ホルダーキー溝補正

分解点検の際、ホルダーのキー溝部に過大なクリアランスを確認しました。破損した軸からの振動が伝わり、溝が拡大したと推測。溝形状をスケッチで再現し、キー溝を再加工しました。加工後は試し嵌合を実施し、規定クリアランス内で軸が確実に嵌まることを確認しました。

組立

最終工程では、摩耗品やシール類などの消耗部品を新品に交換したうえで、機構部の最終組立を実施しました。製作した軸は各部品と適切なクリアランスで干渉なく収まり、組立後には確認検査を行い、規定値内であることを確認して作業を完了しました。

以上のとおり、図面資料のない状況下でも「分解→現物スケッチ→旋盤加工・キー溝再加工→組立・検査」を一貫して実施し、ディスクペレッター上部ケース軸の補修・メンテナンスを無事完了しました。

千代田商事ではこの事例のほかにも、多数の設備補修・メンテナンス事例をご紹介しています。詳細な工程解説、メンテナンスのポイントをまとめた「補修・メンテナンス事例集カタログ」は、下記より無料でダウンロードいただけます。ぜひご活用ください。

千代田商事ではこの事例のほかにも、多数の設備補修・メンテナンス事例をご紹介しています。詳細な工程解説、メンテナンスのポイントをまとめた「補修・メンテナンス事例集カタログ」は、下記より無料でダウンロードいただけます。ぜひご活用ください。

[無料ダウンロード]工場設備の補修・メンテナンス事例集の資料はこちらから